欢迎访问:江苏润众环保材料有限公司!

公司简介联系我们在线留言企业分站技术分析除尘滤袋的选择,对比ptfe滤袋的重要性

点击数:13248发布:2019-08-10 来源: 原创

某电厂为适应环保的要求,于2008年对其#3炉电除尘器进行了改造,改造成了袋式除尘器。其#3炉袋式除尘器概况如下。

1.1 #3炉袋式除尘器的性能参数

型号:LPPJFF1120×8 低压旋转脉冲清灰袋式除尘器;

设备型式:平进平出式、外滤式、在线清灰;

处理风量:1760000m³/h;

入口粉尘浓度:40g/Nm³;

入口温度:130~165℃;

滤袋总数:8960条;

滤袋材质:PPS纤维+PTFE基布;

过滤风速:0.99m/min;

设备运行阻力:800~1500Pa;

出口设计排放浓度:<30mg/Nm³;

1.2 #3炉袋式除尘器的运行情况

#3炉电除尘器改造为袋式除尘器后,到停炉大修为止,#3炉除尘器已运行近20024h,总体运行工况较好。停炉检修后对 #3炉除尘器宏观检查发现滤袋破损158条,滤袋内积灰约40余条,近200条滤袋需更换。

02

对破损滤袋使用情况分析

针对#3炉除尘器的破袋情况,该厂抽样对其破损的滤袋委托相关单位进行了监测及技术分析。

2.1 对抽检破损滤袋的外观分析

滤袋长803cm,折径为:20.08cm ;新滤袋长度为811.0~813.5cm, 折径为:20.1~20.3cm,即滤 袋纵向热缩率为:0.91%~1.22%,横向热缩率为 :0.10%~1.08%。整条滤袋破损严重,尤其是滤袋上半段。整条滤袋存在多处由内向外磨损大小不一的破洞,破洞处边沿可见基布 ;在袋笼横筋处也存在由内向外磨损的破洞。滤袋多处表面纤维层被磨损,可见基布;净气面存在纤维层脱落、纵向裂开。经强力清灰后,粉尘仍粘结在滤料表面,说明粉尘粘性大,且纤维为棕绿色。粉尘为酸性,pH=2。

2.2 对抽检破损滤袋的常规性能分析

抽检滤袋的常规性能测试结果 :

(1)断 裂 强 力(N/5cm):新袋 :横向 ≥ 1200、纵向 ≥800;旧袋平均:横向≥702、纵向≥842 ;

(2)透气量(L/dm².min):新袋:150;旧袋平均:载灰时22.3、清灰后153;

(3)克重(g/m²):新袋:550;旧袋平均:横向883、纵向598;

(4)断裂伸长率(%)新袋 :横向≤30、纵向≤20 ;旧袋平均 :横向16.27、纵向9.73。

由以上数据可以看出,横向抽检滤袋横向强力明显下降;清灰后,局部透气气量偏大,归因于滤袋局部纤维层被磨损裸露基布 ;克重偏大,归因于滤料表面仍粘结粉尘。

2.3 对抽检破损滤袋的材质分析

通过对抽检滤袋纤维层红外图谱分析,PPS分子结构发生 变化,PPS受到了氧化及磺化等腐蚀。

2.4 对抽检滤袋熔点、分解温度分析

抽检滤袋PPS分子结构发生变化,受腐严重。

2.5 对抽检滤袋电镜扫描分析

抽检滤袋迎尘局部纤维依然粘附较多的粉尘,粉尘呈酸性,腐蚀纤维,进一步说明有粉尘板结现象。

通过以上分析,测试结论如下。

(1)粉尘冲刷、机械力等硬力作用导致滤袋表面纤维磨损。

(2)滤袋与袋笼互相磨损,导致滤袋出现多处由内向外 的破洞及多处竖筋方向的开裂。

(3)滤袋局部粉尘板结,粉尘为酸性,烟气温度可能频繁穿越酸露点,导致滤袋纤维层受腐蚀严重。

(4)纤维层受损断裂,滤袋横向强力明显下降。

(5)化学腐蚀和机械损伤导致滤袋失效。

03

滤袋选型需考虑的因素

鉴于对滤袋的检测结果,滤袋需尽快进行更换。根据检测情况看,原设计材质为PTFE基布,迎尘面和背尘面为100% 聚苯硫醚纤维,已不在适用该厂运行工况,需对滤袋材质进行改型。

为了选取高质滤袋,本厂技术人员与相关滤袋生产厂家进行了技术交流,并结合本厂烟气特点分析考虑了以下因素。

3.1 常用滤料材质的性能比较

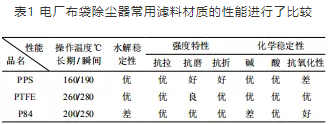

见表1。

表1 电厂布袋除尘器常用滤料材质的性能进行了比较

滤料品种很多,通过表1的比较,不同的滤料具有不同的特性,各有其适用条件。电厂布袋除尘器常用的滤料有 :PPS、P84、ptfe滤袋,采用哪种滤料需根据烟气工况等条件合理选择。

3.2 化学腐蚀因素

滤袋的化学腐蚀主要有:酸露点的腐蚀和硫酸气溶胶的腐蚀。经了解,该厂#3炉改为布袋除尘器后,燃煤情况由于燃煤市场变化,燃煤煤种发生了变化,燃煤硫分明显增大,由原来进入滤袋的烟气 SO₂的浓度:800~3000mg/Nm³,增大到:800~4500mg/Nm³,且有一大部分时间段进入滤袋的烟气中SO₂在4000mg/m³左右工况下,烟气中较高SO₂,烟气的露点越高,除尘器在使用过程中存在着结露现象,加之酸性气体对滤袋的腐蚀,滤袋极易失去强度。

根据表1,就应对化学腐蚀影响,电厂常用的相关滤料材质,ptfe滤袋优于PPS和P84。

3.3 氧化因素

该厂#3炉袋式除尘选取的滤料是PPS纤维+PTFE 基布,面层为PPS纤维。从表1可以看出,PPS滤料耐碱、耐酸性能比较好,但的弱点抗氧化性能较差。要确保PPS滤料的使用寿命不低于3000h,就应当使之在烟气温度不超过150℃、含氧量不超过8%、含NO₂不超过15mg/m³的条件下使用。

从表1可以看出PTFE纤维、P84纤维耐氧化性优于 PPS 纤维。

3.4 水解因素

水解是化合物与水反应而起的分解作用。PPS、PTFE不会水解,P84易水解。在滤袋应用中,有的电厂采用是将少量P84纤维混合针刺掺入PPS滤料的迎尘面中,可以提高滤袋的过滤精度。但其极易水解问题对于燃煤湿气比较大、有结露现象的需慎重考虑。水解问题上PPS、PTFE不会水解。

3.5 温度因素

不同的原料制成的滤料,所具有的长期连续承受温度的能力是不同的。有些老电厂排烟温度较高,夏季温度在170℃左右,在长期高温运行,其滤袋仅使用14000h,不到两年就发现大量破袋,纠其原因就是排烟温度过高,损坏了滤袋。

PPS、P84、PTFE 三种滤料,PPS实际长期承受温度要小于160℃,P84、PTFE长期承受的温度在200℃左右。为此,在选择滤袋时一定要考虑锅炉排烟温度对滤料的影响。

3.6 滤料的热收缩率因素

由于滤料大部分是用化纤制造的,在一定的温度条件下滤料会发生热收缩,所以滤料生产中必须进行热定型处理,热定型工艺很关键。该厂#3炉袋式除尘器滤袋,从检测报告看出,滤袋与袋笼互相磨损导致滤袋出现多处由内向外的破洞及多处竖筋方向的开裂,判断和其热收缩率有一定的关系。为此, 滤料生产时,要求滤料在200℃下的热收缩率<1%,滤料的热收缩率是一个不可忽视的指标。

04

终滤料的选型

通过对滤袋选型需考虑的因素的分析,该厂在#3炉滤袋选型方面,技术人员结合机组燃煤情况、排烟温度、工况变化、粉尘特性、脱硝等因素,终滤料选用了PTFE基布+50%PTFE/50%PPS,并对滤料的热收缩率等参数进行了严格的约束。

该厂#3炉布袋除尘器改型为100%PTFE基布,面层:50%PPS+50%PTFE 混纺针刺滤料,改型后已运行三年多,目前,抽样检查,未发现异常。该厂通过优化运行方式,合理控制差压,确保滤袋的尘饼形成,并保持一定的厚度,达到了滤袋保护及一次尘过滤二次尘目的,经所在地市环境监测站测 试,烟囱烟尘排放浓度仅为10.9mg/m³。从该厂现运行情况看, #3炉袋式除尘器滤袋改型是比较切合实际的。